预应力混凝土用金属波纹管1 范围本标准规定了预应力混凝土用金属波纹管的分类与标记,要求,试验方法,检验规则,包装、标志、运输、贮存和使用等内容。

本标准适用于以镀锌或不镀锌低碳钢带螺旋折叠咬口制成并用于后张法预应力混凝土结构构件中预留孔的金属管。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否使用这些文件的版本。凡是不注日期的引用文件,其版本适用于本标准。

GB 716 碳素结构钢冷轧钢带

GB/T 2518 连续热镀锌钢板及钢带

3 分类与标记3.1 分类预应力混凝土用金属波纹管按径向刚度分为标准型和增强型;按截面形状分为圆形与扁形;也可按每个相邻折叠咬口之间凸起波纹的数量分双波、多波。

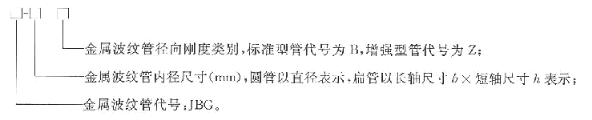

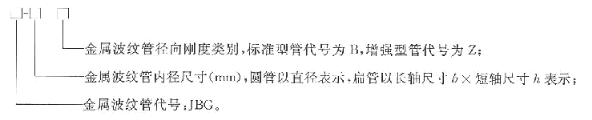

3.2 标记

预应力混凝土用金属波纹管的标记由代号、内径尺寸及径向刚度类别三部分组成:

示例1:内径为70mm的标准型圆管标记为:JBG-70B。

示例2:内径为70mm的增强型圆管标记为:JBG-70Z。

示例3:长轴为65mm、短轴为20mm的标准型扁管标记为:JBG-65×20B

示例4:长轴为65mm、短轴为20mm的增强型扁管标记为:JBG-65×20Z

4 要求4.1 材料用于制作预应力混凝土用金属波纹管的钢带应为软钢带,性能符合GB 716的规定;当采用镀锌钢带时,其双面镀锌层重量不应小于60g/m

2,性能应符合GB/T 2518的规定。钢带应附有产品合格证或质量保证书。钢带厚度宜根据金属波纹管的直径及刚度指标要求确定,不同直径的标准型及增强型金属波纹管的钢带厚度不应小于表1和表2 的规定。

表1 圆管内径与钢带厚度对应关系表 单位为毫米

| 圆管内径 | 40 | 45 | 50 | 55 | 60 | 65 | 70 | 75 | 80 | 85 | 90 | 95a | 96 | 102 | 108 | 114 | 120 | 126 | 132 |

| 最小钢带厚度 | 标准型 | 0. 28 | 0. 28 | 0.30 | 0.30 | 0.30 | 0.30 | 0.30 | 0.30 | 0.35 | 0.35 | 0.35 | 0. 35 | 0.40 | 0. 40 | 0. 40 | 0.40 | 0.40 | 0.40 | 0.40 |

| 增强型 | 0. 30 | 0. 30 | 0.35 | 0.35 | 0.35 | 0.35 | 0.40 | 0.40 | 0.40 | 0.45 | — | 0. 50 | 0.50 | 0. 50 | 0. 50 | 0.50 | 0.50 | 0.50 | 0.60 |

| a 直径95mm的波纹管仅用作连接用管 |

| 注:当有可靠的工程经验时,金属波纹管的钢带厚度可进行适当调整。 |

表2 扁管规格与钢带厚度对应关系表 单位为毫米

| 扁管规格 | 52×20 | 65×20 | 78×20 | 60×22 | 76×22 | 90×22 |

| 最小钢带厚度 | 标准型 | 0.3 | 0.35 | 0.40 | 0.35 | 0.40 | 0.45 |

| 增强型 | 0.35 | 0.40 | 0.45 | 0.45 | 0.45 | 0.50 |

4.2 外观预应力混凝土用金属波纹管外观应清洁,内外表面应无锈蚀、油污、附着物、孔洞和不规则的褶皱,咬口吴开裂、脱扣。

4.3 构造4.3.1 预应力混凝土用金属波纹管螺旋向宜为右旋。

4.3.2 预应力混凝土用金属波纹管折叠咬口的重叠部分宽度不应小于钢带厚度的8倍,且不应小于2.5mm。折叠咬口部分的剖面结构如图1所示。

4.3.3

4.3.3 预应力混凝土用金属波纹管折叠咬口部分之间的凸起波纹顶部和根部应为圆弧过渡,不应有折角。

4.4 尺寸4.4.1 预应力混凝土用金属波纹管的内径尺寸及其允许偏差应符合表3的规定。

表3 圆管内径尺寸及其允许偏差 单位为毫米

| 内径 | 40 | 45 | 50 | 55 | 60 | 65 | 70 | 75 | 80 | 85 | 90 | 95 | 96 | 102 | 108 | 114 | 120 | 126 | 132 |

| 允许偏差 | ±0.5 |

| 注:表中未列尺寸的规格由供需双方协议确定 |

4.4.2 预应力混凝土用金属波纹管扁管的内径尺寸及其允许偏差应符合表4的规定

表4 扁管内径尺寸及其允许偏差 单位为毫米

| | 适用于Φ12.7预应力钢绞线 | 适用于Φ15.2预应力钢绞线 |

| 短轴方向 | 长度h | 20 | 20 | 02 | 22 | 22 | 22 |

| 允许偏差 | 0,,1.0 | 0,,1.5 |

| 长轴方向 | 长度b | 52 | 65 | 78 | 60 | 76 | 90 |

| 允许偏差 | ±1.0 | ±1.5 |

| 注:表中未列尺寸的规格由供需双方协议确定 |

4.4.3 预应力混凝土用金属波纹管的波纹高度h

c。应根据管径及径向刚度要求确定,其波纹高度不应小于表5的规定。

表5 金属波纹管的波纹高度 单位为毫米

| 圆管直径 | 40 | 45 | 50 | 55 | 60 | 65 | 70 | 75 | 80 | 85 | 90 | 95 | 96 | ≥102 |

最小波纹高度

hc | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 3.0 | 3.0 |

4.4.4

4.4.4 预应力混凝土用金属波纹管外径尺寸、长度及其允许偏差由供需双方协议确定。

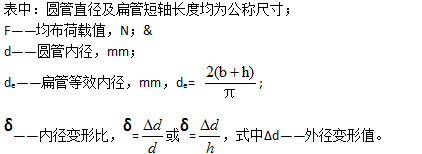

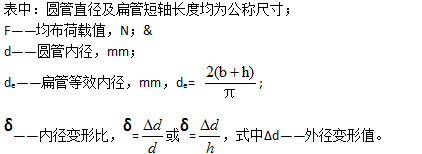

4.5 径向刚度预应力混凝土用金属波纹管径向刚度应符合表6规定表6 金属波纹管径向刚度要求| 截面形状 | 圆形 | 扇形 |

| 集中荷载/N | 标准型 | 800 | 500 |

| 增强型 |

| 均布荷载/N | 标准型 | F=0.31d2 | F=0.15 de2 |

| 增强型 |

| ᵟ | 标准型 | d≤75mm | ≤0.20 | ≤0.20 |

| d>75mm | ≤0.15 |

| 标准型 | d≤75mm | ≤0.10 | ≤0.15 |

| d>75mm | ≤0.08 |

|

4.6 抗渗漏性能在规定的集中荷载作用后或在规定的弯曲情况下,预应力混凝土用金属波纹管允许水泥浆泌水渗出,但不得渗出水泥浆。5 试验方法5.1 外观要求用肉眼检查。

5.2 尺寸检查测量工具:内外径尺寸用游标卡尺;钢带厚度用螺旋千分尺;长度用钢卷尺;波纹高度用游标卡尺。

测量方法:圆管内径尺寸为试件相互垂直的两个直径的平均值;扁管长、短轴方向内径尺寸为试件两端尺寸的平均值;钢带厚度及波纹管高度为试件两端实测值的平均值。测量时应避开端部切口位置。

5.3 径向刚度试验方法5.3.1 集中荷载作用下刚度试验方法试件长度取5d(d

e)且不应小于300mm。按图3所示,通过放置在波谷位置的直径10mm圆钢,在最小刻度不低于10N的试验机上以不超过20N/s的加载速度施加集中荷载至规定值。

5.3.2

均布荷载作用下刚度试验方法试件长度取5d(d

e)且不应小于300mm。按图4所示,通过上、下加荷版和海绵垫,在最小刻度不低于10N的试验机上以不超过20N/s的加载速度施加均布荷载至规定值。

5.3.3 变形测量方法

5.3.3 变形测量方法荷载试验时,可用百分表直接测量在作用力方向上的外径变形;也可用试验机绘出的力值-位移曲线来计算作用力方向上的外径变形。荷载达到10N以前的外径变形不予计入。

5.4 抗渗漏性能试验方法5.4.1 承受集中荷载后抗渗漏性能试验方法5.4.1.1 试件制作试件长度取5d(d

e)且不应小于300mm。按集中荷载作用下径向刚度试验方法,将直径10mm圆钢放置在金属波纹管咬口位置,施加集中荷载至变形达到圆管内径或扁管短轴尺寸的20%,制成集中荷载作用后抗渗漏性能试验试件。

5.4.1.2 试验方法试件竖放,将加荷部位置于下部,下端封严。用水灰比为0.50由普通硅酸盐水泥配制的纯水泥浆灌满试件,观察表面渗漏情况30min;也可用清水灌满试件,如果试件不渗水,可不再用水泥浆进行试验。

5.4.2 弯曲后抗渗漏性能试验方法5.4.2.1 试件制作将预应力混凝土用金属波纹管弯成圆弧,圆弧半径为:圆管为30倍内径且不大于800倍组成预应力筋的钢丝直径;扁管短轴方向为4000mm。试件长度见表7和表8。

表7 圆管试件长度与内径关系对应表 单位为毫米

| 内径 | <70 | 70~100 | >100 |

| 试件长度 | 2000 | 2500 | 3000 |

表8 扁管试件长度与规格对应表 单位为毫米

| 扁管规格 | 短轴h | 20 | 20 | 20 | 22 | 22 | 22 |

| 长轴b | 52 | 65 | 78 | 60 | 76 | 90 |

| 试件长度 | 2000 | 2500 |

5.4.2.2 试验方法试件放置方法见图5,下端封严,用水灰比为0.50由普通硅酸盐水泥配制的纯水泥浆灌满试件,观察表面渗漏情况35min;也可用清水灌满试件,如果试件不渗水,可不再用水泥浆进行试验。

6 检验规则6.1 检验分类

6 检验规则6.1 检验分类预应力混凝土用金属波纹管均应进行出厂检验和型式检验,并按附录A填写检验数据。

6.2 出厂检验6.2.1 出厂检验由生产厂质量检验部门进行,检验合格方准出厂。

6.2.2 组批

预应力混凝土用金属波纹管按批次进行检验。每批应由同一个钢带生产厂生产的同一批钢带所制造的预应力混凝土用金属波纹管组成。每半年或累计50000m生产量为一批,取产量最多的规格。

6.2.3 取样数量,检验内容见表9

表9 出厂检验内容| 序号 | 项目名称 | 取样数量 | 试验方法 | 合格标准 |

| 1 | 外观 | 全部 | 目测 | 4.2 |

| 2 | 尺寸 | 3 | 5.2 | 4.1,4.4 |

| 3 | 集中荷载下径向刚度 | 3 | 5.3 | 4.5 |

| 4 | 集中荷载作用后抗渗漏 | 3 | 5.4 | 4.6 |

| 5 | 弯曲后抗渗漏 | 3 | 5.4 | 4.6 |

6.3 型式检验6.3.1 凡属于下列情况之一者,需进行型式检验:

a) 新产品或老产品转厂生产的试制定型鉴定;

b) 正式生产后,如材料、设备、工艺有较大改变,可能影响到产品性能时;

c) 正常生产时,每2年进行一次;

d) 产品停产半年或以上,恢复生产时;

e) 出厂检验结果与上次型式检验有较大差异时;

f) 国家质量监督机构提出进行型式检验要求时。

6.3.2 组批同一波纹数量、同一截面形状、同一刚度特性的波纹管中,选取三个典型规格的产品进行检验。

6.3.3 取样数量、检验内容见表10。

表10 型式检验内容| 序号 | 项目名称 | 取样数量 | 试验方法 | 合格标准 |

| 1 | 外观 | 6 | 目测 | 4.2 |

| 2 | 尺寸 | 6 | 5.2 | 4.1,4.4 |

| 3 | 集中荷载下径向刚度 | 6 | 5.3 | 4.5 |

| 4 | 均布荷载下径向刚度 | 6 | 5.3 | 4.5 |

| 5 | 集中荷载作用后抗渗漏 | 6 | 5.4 | 4.6 |

| 6 | 弯曲后抗渗漏 | 6 | 5.4 | 4.6 |

6.4 检验结果判定当检验结果有不合格项目时,应取双倍数量的试件对该不合格项目进行复验,复验仍不合格时,该批产品为不合格产品,型式检验不合格。

7 包装、标志7.1 金属波纹管可用铅丝多档捆扎,每3根为一捆。

7.2 出厂产品应附有质量保证书。质量保证书应注明产品代号、根数、长度、生产日期、生产厂名和检验员印记。

7.3 出厂产品应附有本检验批的检验报告。

8 运输、贮存8.1 金属波纹管端部毛刺极易伤手,搬运时宜戴手套防护。

8.2 金属波纹管搬运时应轻拿轻放,不得投掷、抛甩或在地上拖拉;吊装工艺应确保金属波纹管不受损伤。

8.3 金属用波纹管装车时,车底应平整,上部不得堆放重物,端部不宜伸出车外,装车完毕后应用绳索缚牢,并用苫布遮严。

8.4 金属波纹管在仓库内长期保管时,仓库应保持干燥,且应有防潮。通风措施。

8.5 金属波纹管在室外的保管时间不宜过长,不得直接堆放在地面上,应堆放在枕木上并用苫布等覆盖,防止雨露的影响。

8.6 金属波纹管的堆放高度不宜超过3m。

9 使用9.1 现浇预应力工程中,宜选用镀锌金属波纹管;预制构件生产中,在确保金属波纹管不发生锈蚀的情况下,可采用非镀锌金属波纹管。

9.2 在预应力混凝土工程中,当采用先穿束工艺时,可选用标准型金属波纹管;当采用后穿束工艺时,宜选用增强型金属波纹管。增强型金属波纹管也适用于建筑工程的竖向及特殊位置的成孔;当用于核电站安全壳的环向孔道成孔时,其钢带厚度宜适当增加。金属波纹管直径的选取可参考附录B。

9.3 金属波纹园管连接管的直径应大于被连接管一个直径级别,其长度为4~5倍被连接管内径,且不应小于300mm。

9.4 金属波纹管应采用无齿锯切割,使用过程中严禁踩踏。

9.5 金属波纹管在施工现场制作时,可将产品出厂检验于进场检验合并进行。

附录A预应力混凝土用金属波纹管质量检验表标记: 检验日期:

| 序号 | 项目名称 | 检验结果 |

| 1 | 外观 | 试件1 | 试件2 | 试件3 |

| 2 | 尺寸 | 圆管内径d/mm | | | |

| 扁管b×h/mm | | | |

| 钢带厚度t/mm | | | |

| 波纹高度he/mm | | | |

| 3 | 径向刚度 | 集中荷载下 | 外径变形/mm | | | |

| 内径变形比ᵟ | | | |

| 均布荷载下 | 外径变形/mm | | | |

| 内径变形比ᵟ | | | |

| 4 | 集中荷载作用后抗渗漏试验 | | | |

| 5 | 弯曲抗渗漏试验 | | | |

| 检验结论 | |

附录B预应力混凝土用金属波纹管选用表| 预应力筋根数 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 |

| Φ15.2 | 先穿束 | 45 | 50 | 55 | 60 | 65 | 70 | 75 | 75 | 80 | 80 | 85 | 85 | 90 | 90 | 96 | 96 | 102 |

| 后穿束 | 50 | 55 | 60 | 65 | 70 | 75 | 80 | 80 | 85 | 85 | 90 | 90 | 96 | 96 | 102 | 102 | 108 |

| Φ12.7 | 先穿束 | 40 | 45 | 50 | 55 | 55 | 60 | 60 | 65 | 65 | 70 | 70 | 75 | 75 | 80 | 80 | 85 | 85 |

| 后穿束 | 40 | 50 | 55 | 60 | 60 | 65 | 65 | 70 | 70 | 75 | 75 | 80 | 80 | 85 | 85 | 90 | 90 |