1、给料机现状及槽板受力分析

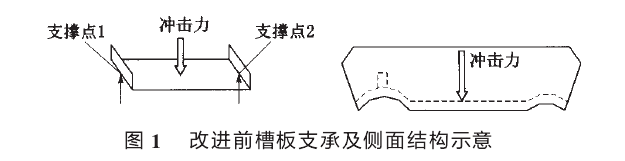

某厂原料破碎系统的B 1000 x 9920板式给料机2009年2月投入使用,该机原设计的槽板下只有2个φ50mm的滚轮轴支撑点,且跨度大,为1.15m。槽板宽40cm,在槽板正面前部弧形顶处只有一条高15 mm、厚10mm的加强筋板,而中部没有加强措施(见图1)。当铲车把石灰石倒入料仓时或操作工把大块石料撬下时,槽板受到巨大的瞬时冲击力,当下料口处槽板中部受力较大时,槽板中部弯曲变形较大。至2014年上半年更换槽板共150多块(1套共66块),运转率仅为40.3 %,年维修费用1. 68万元。

2、加固措施及受力结构改进

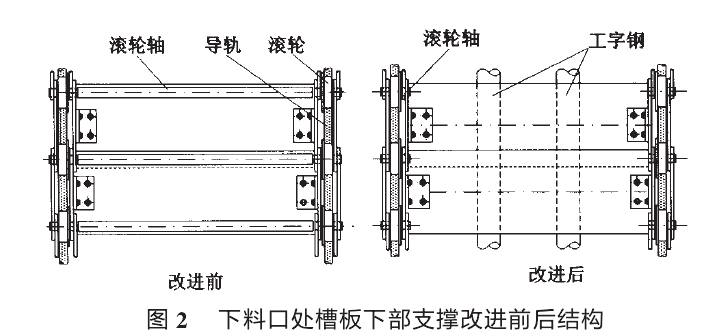

1) 滚轮轴由原来的1根长1 328mm改为2根各长155mm,只起支撑轴的作用,不再跨过整块槽板,并在入料口下方槽板的背面增加2段长2. 3m的25号工字钢。这样支撑点由原来的2个点增加为4个点(见图2),不仅改进了槽板的受力结构,而且节省了1m多长的滚轮轴费用。

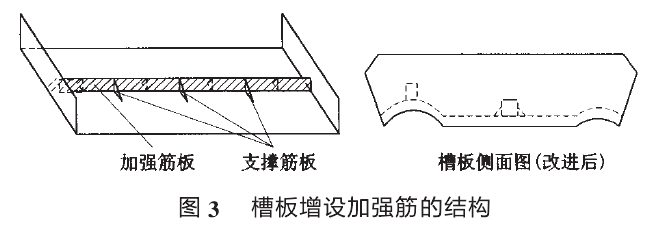

2) 我们在槽板的正面中部增加高20mm、厚16mm的加强筋一根,两边再辅以几块支撑筋板(见图3),这样就起到把原槽板加强筋加厚的作用,使其抗剪与抗扭能力提高,物料倒入时槽板所受的冲击力几乎被分散到整块槽板上,槽板就不易变形。

3、设备改进后的运行状况

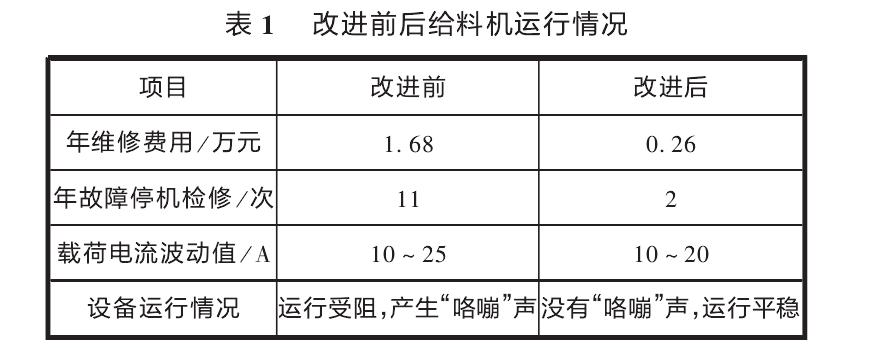

自2014年11月份设备改进后,再没出现槽板严重变形的情况,设备运行也较平稳,岗位工反映效果较,电动机的负荷比改前有明显下降,且电流波动幅度也减少了,设备维修费用降至原来的1 /8,具体数据见表1。