一、前言

国内目前大量生产和使用的电磁振动给料机主要有GZ和GZD〕两种系列。后者是前者的改进,结构雷同。均由料槽、减振器、电磁振动器和控制器组成,料槽与电磁振动器壳休之间用连接叉连接。两者主要区别只是主弹簧材质不同,即在连接叉上分别装着金属板弹簧和橡胶剪切弹簧。GZ系列主弹簧板的更换和固有频率的调整较为不便,而且在给料过程中,由于金属板弹簧摩擦与撞击,噪音很大,一般大于90dB。GZD系列由于采用注胶成型的橡胶剪切弹簧,虽然噪音较小,但其固有频率无法调整.并且橡胶弹簧也不适用较大型的电磁振动给料机.上述两种给料机的自重与休积都比较大,不适合在狭窄的场地使用和安装。

设计了一种座式电磁振动给料机。该机在结构上有别于前述两种给料机,不但可以吊挂安装,还可以座式安装。主弹簧采用了环氧酚醛玻璃钢层压板。

本文将简要介绍这样新机型的工作原理与主弹簧的选择和计算。

二、座式电磁振动给料机基本构造

1.基本构造

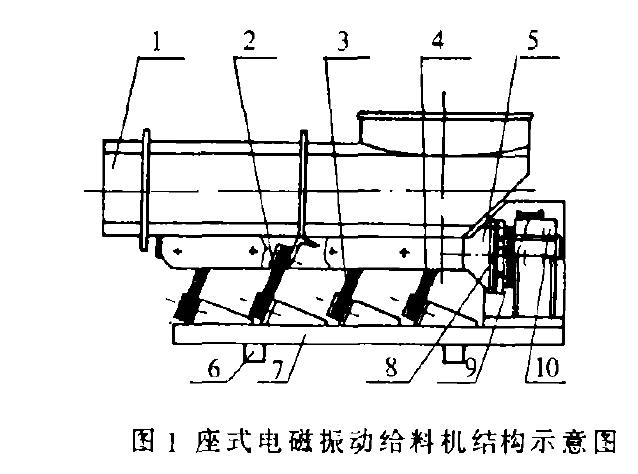

座式电磁振动给料机的结构如图1所示,在料槽l的下面装有推力板5,在推力板5与底座7之间装有玻璃钢板弹簧3,根据给料机大小不同,玻璃钢板弹簧的组数可不同,每组弹簧之问用垫片4相隔,并以70°的倾角用螺栓及压板4将其一端固定在推力板5上,另一端则固定在底座7上,在底座7的下面装有橡胶减振器6,衔铁8装在推力板5的后端,线圈9和铁心10装在底座7上。

2.工作原理

由料槽1、推力板5,衔铁8以及梢休中物料的10Ne 20%等质量构成质点M,;底座7、铁芯10和线圈9等质量构成质点M2,m1与m2由玻璃钢板弹簧组弹性地连接在一起,形成一个双质点振动系统。

当单相半波整流的交流电通过线圈后,在正半周内有电压加在电磁线圈上;在衔铁和铁芯之问便产生一脉冲电磁力,互相吸引,料槽向后运动,板弹簧组产生弹性变形,储存势能。在负半周,线圈中无电流通过,电磁力消失。板弹簧组释放能量,衔铁和铁芯朝相反方向运动,这样电磁振动给料机以交流电源的频率作每分钟3000次往复振动。由于板弹簧组相对于料槽倾斜一个角度,而交变电磁力通过板弹簧组作用在料槽上。因此当料槽的加速度垂直分量大于重力加速度时,料槽中的物料沿抛物线轨迹连续地向前运动。

三、主弹簧板的计算和选择

1.主弹簧板刚度与强度的计算

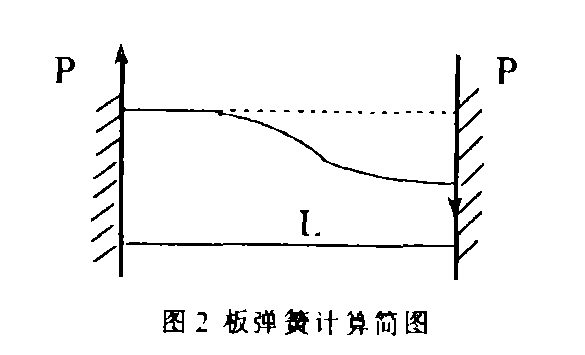

座式电磁振动给料机主弹簧板一端用螺栓固定在底座上,另一端用螺栓固定在料槽下推力板上。两端均为固接,且两端可做相对平移运动。

2.主弹簧材质与厚度的选择

主弹簧板是电磁振动给料机的主要工作部件,其主要失效形式是疲劳折断、开裂和蠕变,所以要求板弹簧有较高的疲劳强度和工作耐久性。初我们参照国外样机选用聚脂树脂加玻璃纤维短切毡制成的玻璃钢板做为主弹簧板。由于是手糊成型,常温固化,其强度不理想,没有达到设i一十要求。在安装后,尚未工作就发现螺栓压板下出现开裂变形。而后通过选择比较、我们采用了环氧酚醛层压玻璃钢层压板,这种玻璃钢板是采用玻璃纤维布加环氧酚醛树脂,加温、加压固化成型,厚度均匀,性能稳定,有较高的强度和刚度,其树脂含量在30%左右。根据文献介绍当树脂含量在29土3%的范围内时,它即能填满玻璃布的孔隙,又能在玻璃布之问形成一层很薄的树脂膜,使玻璃布之间粘结非常牢固、粘结力强,环氧酚醛树脂和与强度较高的玻璃布成为一个坚固的整体当其受外力作用时,不易被破坏、所以其有较高的力学性能。

由于玻璃钢层压板是一种各向异性的材料,所以在切裁使用时应注意其方向性,一般当其为0°方向时,强度为大,应顺向使用。

四、玻璃钢主弹簧板的测试和比较

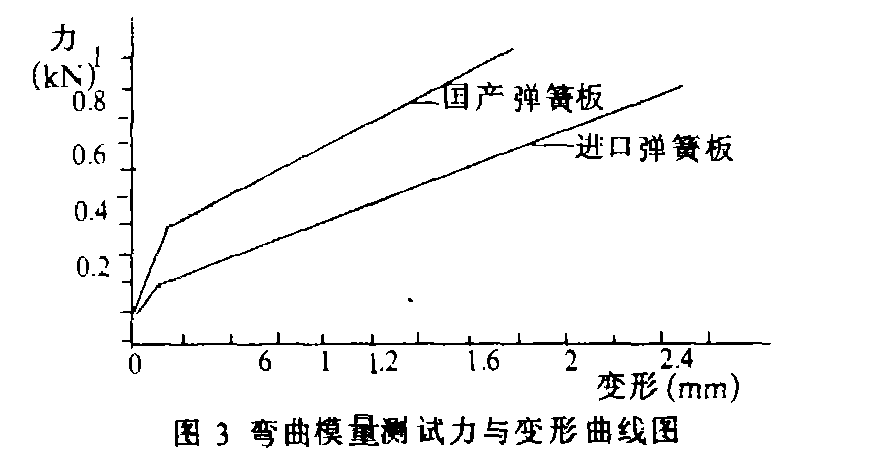

为了验证这种玻璃钢层压板制成的弹簧板的强度,并与同类进日电磁振动给料机弹簧板进行比较,我们同时对两种弹簧板进行了实验测试。

通过实验测试结果表明,我们使用的这种弹簧板的弯曲强度、弯曲模量、冲击韧性等指标均高于进口同类型电磁振动给料机弹簧板。

一般来说,静态强度高的试样其疲劳强度也高在10次时疲劳极限比大约在o.22}一0.4范围内。我们还在进口同类型座式电磁振动给料机上试用了这种玻璃钢弹簧板。通过近一年的使用,其特性和性能超过进u电磁振动给料机弹簧板,并且价格便宜,仅为进日弹簧板的十分之一。